Le charbon actif (CA) désigne des matériaux hautement carbonés, caractérisés par une porosité et une capacité d'adsorption élevées, produits à partir de bois, de coques de noix de coco, de charbon, de cônes, etc. Le CA est un adsorbant fréquemment utilisé dans diverses industries pour l'élimination de nombreux polluants présents dans l'eau et l'air. Synthétisé à partir de produits agricoles et de déchets, il s'avère être une excellente alternative aux sources non renouvelables et coûteuses traditionnellement utilisées. La préparation du CA repose sur deux procédés principaux : la carbonisation et l'activation. Lors de la première étape, les précurseurs sont soumis à des températures élevées, comprises entre 400 et 850 °C, afin d'éliminer tous les composés volatils. Ces températures élevées permettent d'éliminer tous les composants non carbonés du précurseur, tels que l'hydrogène, l'oxygène et l'azote, sous forme de gaz et de goudrons. Ce procédé produit un charbon de bois à haute teneur en carbone, mais à faible surface spécifique et porosité. La seconde étape consiste en l'activation du charbon de bois ainsi obtenu. L’augmentation de la taille des pores au cours du processus d’activation peut être classée en trois catégories : l’ouverture de pores auparavant inaccessibles, le développement de nouveaux pores par activation sélective et l’élargissement des pores existants.

Généralement, deux approches, physique et chimique, sont utilisées pour l'activation afin d'obtenir la surface spécifique et la porosité souhaitées. L'activation physique consiste à activer le charbon carbonisé à l'aide de gaz oxydants tels que l'air, le dioxyde de carbone et la vapeur d'eau à haute température (entre 650 et 900 °C). Le dioxyde de carbone est généralement privilégié en raison de sa pureté, de sa facilité de manipulation et de la possibilité de contrôler son activation autour de 800 °C. L'activation au dioxyde de carbone permet d'obtenir une uniformité de pores supérieure à celle obtenue avec la vapeur d'eau. Cependant, pour l'activation physique, la vapeur d'eau est largement préférée au dioxyde de carbone car elle permet de produire un charbon actif (CA) présentant une surface spécifique relativement élevée. Grâce à la petite taille de ses molécules, l'eau diffuse efficacement au sein de la structure du charbon. L'activation à la vapeur d'eau s'avère deux à trois fois plus efficace que celle au dioxyde de carbone pour un même degré de conversion.

L'approche chimique consiste à mélanger le précurseur avec des agents activateurs (NaOH, KOH, FeCl₃, etc.). Ces agents activateurs agissent à la fois comme oxydants et déshydratants. Dans cette approche, la carbonisation et l'activation sont réalisées simultanément à une température relativement basse (300-500 °C) par rapport à l'approche physique. Il en résulte une décomposition pyrolytique et, par conséquent, une structure poreuse améliorée et un rendement en carbone élevé. Les principaux avantages de l'approche chimique par rapport à l'approche physique sont la température requise plus basse, les structures à microporosité élevée, la grande surface spécifique et le temps de réaction réduit.

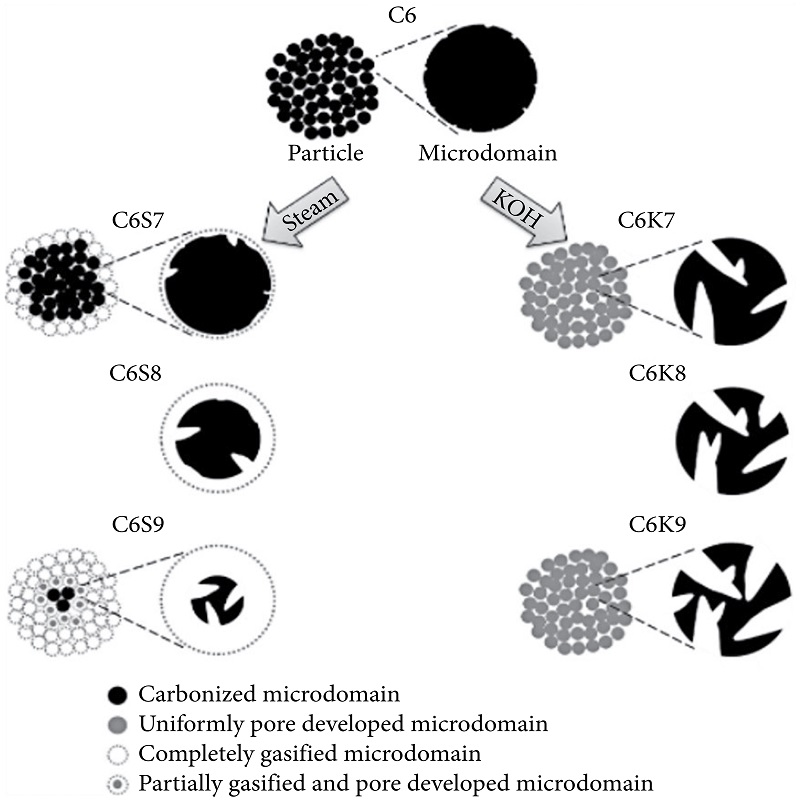

La supériorité de la méthode d'activation chimique s'explique par un modèle proposé par Kim et ses collaborateurs [1], selon lequel divers microdomaines sphériques, responsables de la formation des micropores, sont présents dans le charbon actif. Par ailleurs, des mésopores se développent dans les régions intermicrodomaines. Expérimentalement, ils ont synthétisé du charbon actif à partir d'une résine phénolique par activation chimique (à l'aide de KOH) et physique (à la vapeur d'eau) (Figure 1). Les résultats ont montré que le charbon actif synthétisé par activation au KOH présentait une surface spécifique élevée de 2878 m²/g, contre 2213 m²/g pour celui activé à la vapeur d'eau. De plus, d'autres paramètres tels que la taille des pores, la surface spécifique, le volume des micropores et la largeur moyenne des pores étaient tous supérieurs pour le charbon actif activé au KOH par rapport à celui activé à la vapeur d'eau.

Les différences entre les AC préparés à partir d'une activation à la vapeur (C6S9) et d'une activation au KOH (C6K9), respectivement, sont expliquées en termes de modèle de microstructure.

Selon la granulométrie et le mode de préparation, on distingue trois types de charbon actif : le charbon actif en poudre, le charbon actif granulaire et le charbon actif en billes. Le charbon actif en poudre est constitué de fines granules d’environ 1 mm de diamètre, avec une surface spécifique moyenne comprise entre 0,15 et 0,25 mm. Le charbon actif granulaire, quant à lui, présente une taille plus importante et une surface externe plus faible. Il est utilisé dans diverses applications en phases liquide et gazeuse, en fonction de ses caractéristiques dimensionnelles. Enfin, le charbon actif en billes est généralement synthétisé à partir de brai de pétrole et son diamètre varie de 0,35 à 0,8 mm. Reconnu pour sa haute résistance mécanique et sa faible teneur en poussière, il est largement utilisé dans les applications en lit fluidisé, notamment pour la filtration de l’eau, grâce à sa structure sphérique.

Date de publication : 18 juin 2022